Описание

Что такое вакуумная дегазация?

Вакуумная дегазация стали является обязательным технологическим процессом для улучшения физических и химических свойств сплавов и расширения областей их использования.

Во время расплавления в сырье попадают молекулы углерода и водорода, что снижает качество материала, его долговечность и ухудшает эксплуатационные свойства. Поэтому, прежде чем приступить к выплавке компонентов, необходимо удалить примеси из состава. Это неукоснительное требование для марок стали, используемых в сложных производствах, например для выпуска транспортных средств и железнодорожных полотен, а также летательных аппаратов и космических объектов.

Прошедшая дегазацию сталь получает следующие свойства:

- повышенная твердость и прочность;

- снижение вязкости;

- сохранение формы и надежность (особенно важно для выпуска транспортных средств);

- однородность структуры.

Наиболее целесообразным способом удаления газов из стали на сегодняшний день является дегазация под вакуумом. Преимущество перед классическими методами – это существенное сокращение сроков очистки стали. Для внепечной вакуумной дегазации не требуется ожидать охлаждение материала, как это требовалось ранее. Кроме того, стандартный обжиг стали с удалением углерода требует больших финансовых вложений.

Как проходит дегазация стали

Условно процессы дегазации стали под вакуумом можно разделить на несколько групп в зависимости от используемого оборудования:

- Дегазация в резервуаре (им могут выступать ковш, вакуумная камера, вакуумная печь).

- Вакуумирование во время технологических переливов (из одного ковша в другой, в том числе из сталеразливочного в промежуточный; разлитие по изложницам; на выходе из сталеплавильной машины).

- Вакуумирование отдельных объемов сплава (циркуляционное/порционное).

- Продувка одним из благородных газов.

По окончании процесса процент содержания углерода в металле – менее 0,01 процента, что достаточно для выпуска электротехнической стали. При порционном удалении газов процент оставшегося углерода не превышает 0,02 процентов, при этом металл приобретает отличную защиту против коррозии и легко полируется. Такой сплав подойдет для выпуска большинства видов нержавеющей стали.

При обезуглероживании в вакуумной печи состав помещается в камеру с помощью ковша. Вокруг ковша создается воздушное разрежение, достигающее 0,12 мбар. Жидкий расплав закипает, поэтому содержащиеся газы (кислород, углерод, водород и азот) выделяются в атмосферу в виде пузырьков на поверхности. Общее время процесса достигает получаса. По окончании дегазации возможно проведение раскисления (удаление уже растворенного кислорода) и легирование (насыщение упрочняющими компонентами) металла и дальнейший розлив под атмосферным давлением.

При технологических переливах процесс вакуумной дегазации проходит более продуктивно благодаря точечной обработке металла (сталь очищается поструйно). Однако, применяться данный метод может только в отношении сплавов общей массой более центнера. Ковш (изложница), в который происходит перелив сплава, находится в вакуумной камере. Присоединенный вакуумный насос создает предельное остаточное давление до 1,33 мбар. Во время перелива струя сплава проходит через безвоздушное пространство, избавляясь от газов, в изложнице оказывается уже в очищенном виде. Метод дегазации подходит для создания крупных слитков стали.

Порционная вакуумная дегазация стали также проходит не с полным объемом металла. Во время процесса порция от сплава, находящегося в ковше, перемещается с помощью патрубков в камеру под вакуумом и находится там в течение не более 30 секунд. Этого достаточно для удаления более чем 30 процентов углерода из порции жидкой стали. Метод подходит для массового обезуглероживания – за 10 минут обрабатывается тридцать тонн металла. Циркуляционная дегазация отличается от порционной тем, что рабочей средой выступает аргон, который разбрызгивает сталь поструйно в камере. Метод эффективный, не требует большого расхода аргона (0,025 кубометров газа на тонну сырья), но достаточно затратный по времени (одна тонна обрабатывается до 20 минут).

Обдув благородными газами осуществляется в ковшах, расположенных в камере под воздушным разрежением. Газ, попадающий в жидкий сплав, вместе с воздухом перемещается в атмосферу. Процедуру необходимо осуществлять в закрытом помещении. Парциальное давление Н в пузырьках благородного газа составляет 0. Поэтому такие газы являются своеобразными вакуумными полостями для водорода.

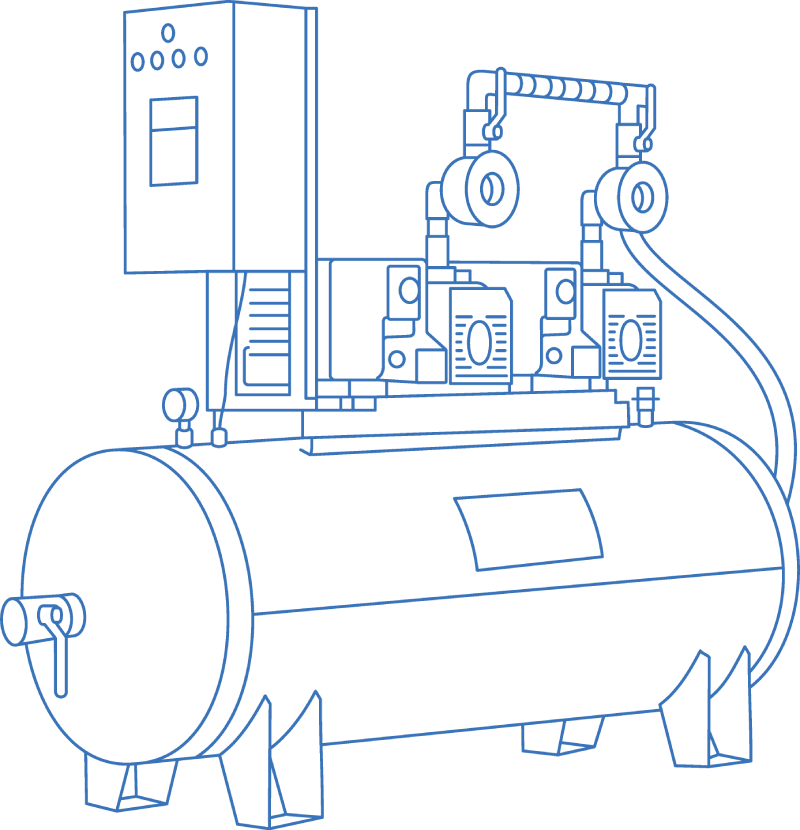

Вакуумные насосы для дегазации стали

Долгое время основным решением для процесса дегазации стали были пароэжекторные вакуумные насосы. Принцип действия основан на захвате молекул газа из откачиваемой системы направленной струёй масляного пара. Однако, подобный тип насосов теряет свою продуктивность по сравнению с новыми моделями промышленных вакуумных приборов, ставших общедоступными на техническом рынке. Оптимальным решением будет система из высокопроизводительного безмасляного винтового насоса и нескольких ступеней бустерных насосов РУТС. Предельное остаточное давление, создаваемое агрегатами, составляет от 1 до 0,1 мбар.