- Главная

- Производители

- ERSTVAK

- Вакуумные печи ERSTVAK

- Вакуумные печи для получения гранул ERSTVAK

- Вакуумные печи для получения гранул ERSTVAK серии VIGA

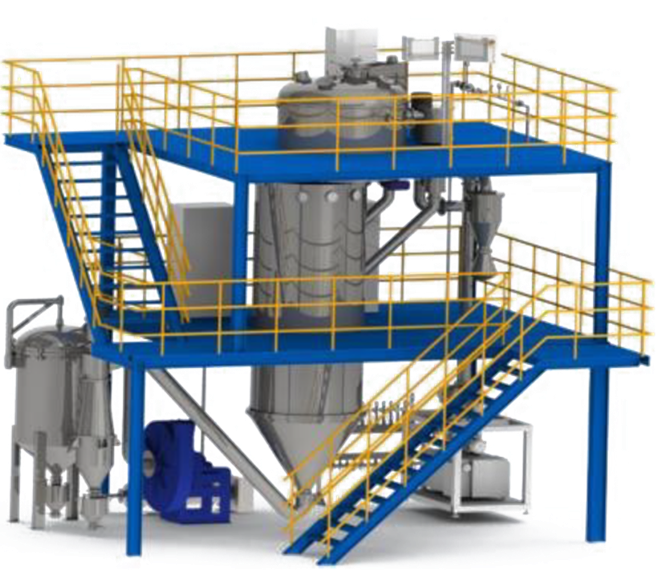

Вакуумные печи для получения гранул ERSTVAK серии VIGA

Описание Под порошками понимают сыпучие материалы с характерным размером частиц до 1,0 мм. Порошки классифицируют по размерам частиц (по условному диа...

Вакуумные печи для получения гранул ERSTVAK серии VIGA

Описание

Под порошками понимают сыпучие материалы с характерным размером частиц до 1,0 мм. Порошки классифицируют по размерам частиц (по условному диаметру d), подразделяя их на нанодисперсные с d<0,001 мкм, ультрадисперсные d = 0,01—0,1 мкм, высокодисперсные d = 0,1—10 мкм, мелкие d = 10—40 мкм, средние d = 40—250 мкм и крупные d = 250—1 000 мкм.

Одной из технологий получения порошков для AM-машин является газовая атомизации.

Согласно данной технологии, металл расплавляют в плавильной камере (обычно в вакууме или инертной среде) и затем сливают в управляемом режиме через специальное устройство — распылитель, где производится разрушение потока жидкого металла струей инертного газа под давлением. Технологию получения порошков с использованием машин для вакуумного плавления называют VIGA — Vacuum Induction Melt Inert Gas Atomization, т. е. «технология газового распыления металла, расплавленного в вакуумной камере, методом индукционного нагрева».

Установки VIGA обладают особенно широким спектром возможностей в области производства металлического порошка из различных металлических элементов и сплавов. Эти системы подходят для изготовления порошков, которые применяются в следующих сферах:

|

Получение материалов: |

Применение порошка: |

Целевые рынки сбыта: |

|---|---|---|

|

суперсплавы на основе никеля |

материал для пайки мягким и твердым припоем |

авиационная промышленность |

|

сплавы на основе железа, кобальта, хрома |

износостойкие покрытия и покрытия, защищающие от окисления |

техника в энергетической промышленности |

|

высоколегированные стали |

высокочистые и реактивные сплавы меди и алюминия |

электроника и химическая промышленность |

|

высокочистые сплавы меди, алюминия, магния |

металлизация распылением |

биомедицинские технологии |

|

сплавы MCrAlY |

сырье для аддитивных производственных технологий (например, 3D-печать) |

индустрия драгоценных металлов |

|

драгоценные металлы и их сплавы |

сырье для MIM и HIP- технологий |

научные исследования и разработки |

Процесс распыления металла имеет три фазы — начальную, рабочую и заключительную. В начальной фазе система выходит на рабочий режим: открывается клапан для слива металла (необходимо некоторое время для стабилизации потока), включается подача распылительного газа, причем в точно определенном соотношении между количеством металла и объемом распылительного газа. Эта фаза длится несколько секунд. Далее начинается рабочая фаза, в которой процесс слива металла стабилизируется и достигается требуемое соотношение расхода металла и аргона в распылителе.

В конце рабочего процесса (заключительная фаза) скорость выхода металла из тигля снижается, параметры потока изменяются и нарушается баланс между соотношением массы металла и газа. Процесс также длится несколько секунд. В первой и заключительной фазах порошок получается некондиционным. Поэтому для повышения производительности и эффективности системы необходимо увеличивать долю рабочей фазы в общем балансе времени цикла атомизации.

Готовы подобрать идеальное решение для своего производства?