Экструзия полимеров представляет собой способ переработки полимерных материалов с целью изготовления формовочных изделий из термопластов и их композиций на шнековых прессах. Технологически этот процесс выглядит следующим образом: поступающее полимерное сырье расплавляется нагревательными элементами и выдавливается через калибровочную головку шнекового экструдера, геометрическая форма выходного канала которой определяет профиль получаемого изделия или полуфабриката.

ЭКСТРУЗИЯ ПОЛИМЕРОВ

Экструзия полимеров представляет собой способ переработки полимерных материалов с целью изготовления формовочных изделий из термопластов и их композиций на шнековых прессах. Технологически этот процесс выглядит следующим образом: поступающее полимерное сырье расплавляется нагревательными элементами и выдавливается через калибровочную головку шнекового экструдера, геометрическая форма выходного канала которой определяет профиль получаемого изделия или полуфабриката.

Именно этим способом производится переработка в изделия значительной части производимых термопластов, а также переработка вторичных полимеров и гранулирование.

Общие сведения о методе

Экструзия является комплексным и непрерывным физико-химическим процессом, протекающим под воздействием механических усилий, высокой температуры и влаги. Вследствие сочетанного воздействия внешнего нагрева и тепла, выделяемого за счет преодоления внутреннего трения и деформации материала, сырье нагревается.

В числе основных методов экструзии выделяют:

-

холодное формование,

-

тепловую обработку,

-

метод «горячей экструзии» (формовки).

Переменными параметрами экструзионного процесса считаются:

-

состав и влажность перерабатываемого материала,

-

давление,

-

температура,

-

интенсивность воздействия на сырье,

-

продолжительность воздействия на сырье.

Экструзия, равно как и литье пластмасс под давлением, является очень распространенным и популярным методом изготовления изделий из пластмасс. Экструзионной обработке могут подвергаться почти все основные виды полимеров: термопласты, эластомеры, реактопласты. Методом экструзии изготавливают пленки, листы, трубы, шланги, капилляры, прутки, сайдинг, различные по сложности профили, наносят полимерную изоляцию на провода и многое другое.

Экструзионное оборудование

Для экструзионной переработки полимерных материалов используются одношнековые, двухшнековые, поршневые и дисковые экструдеры. Имеется также выдувной тип экструдера, работающий в составе одноименных установок.

Принцип действия экструдера таков:

-

перерабатываемый полимер подается в зону приема сырья (в пазухи между витками шнека),

-

по мере поступления новой порции материала он уплотняется,

-

шнек вращается и перемещает материал в зону пластификации, где материал подплавляется и пластифицируется,

-

спрессованный материал, образовав пробку, скользит по шнеку,

-

в результате образования пробки уровень давления растет и это давление расходуется на преодоление сопротивления сеток и формование профиля,

-

в зоне выпрессовывания продукта сырье полностью гомогенизируется и продавливается через формующую головку.

Самым простым вариантом экструзионного оборудования является одношнековое устройство без дегазации. В зависимости от характеристик обрабатываемых полимеров и технологии переработки могут быть использованы шнековые устройства с разными профилями.

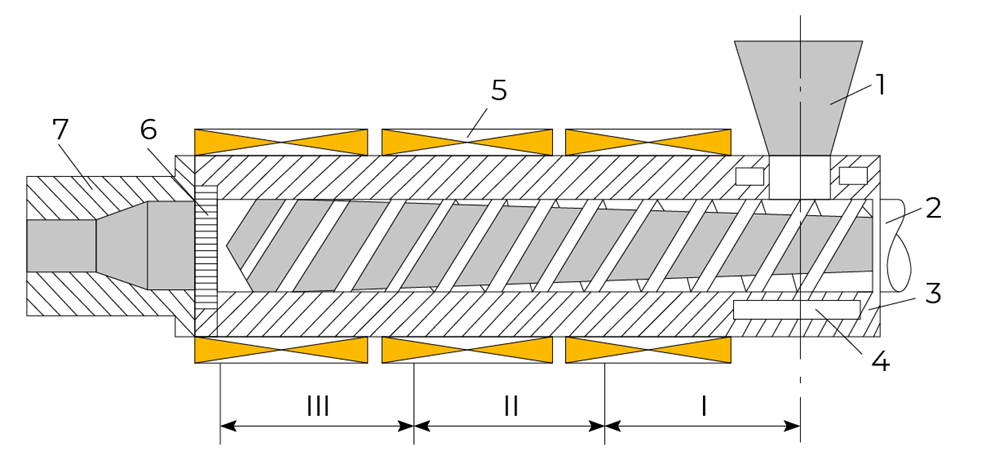

На рисунке представлены основные части устройства.

1-бункер, 2-шнек, 3-цилиндр, 4- полость для циркуляции воды, 5-нагреватель, 6-решетка с сетками, 7-формующая головка.

В экструзионном процессе выделяют три технологические стадии в зависимости от того, в какой зоне шнека в данный момент находится обрабатываемый материал. Каждый шнековый участок выполняет определенную работу.

Первый участок – зона питания.

Именно здесь поступающие из бункера гранулы или порошок полимера поступают в пространство между витками шнека и уплотняются.

Второй участок - зона пластификации и плавления.

Здесь происходит подплавление полимера, примыкающего к поверхности цилиндра и, как результат, его пластификация, обеспечивающая смесительный эффект.

Спрессованный материал образует пробку и скользит по шнеку. Данная пробка и является причиной повышения уровня давления, которое расходуется на преодоление сопротивления сеток и формование профиля.

Третий участок – зона дренирования.

Здесь расплавленная полимерная масса продолжает гомогенизироваться, однако в начале зоны она все еще не является однофазной и состоит из расплавленных и твердых частиц. По мере приближения к концу зоны пластик становится полностью гомогенным и готов к продавливанию через чистящие сетки и формующую головку.

Преимущества и недостатки экструзии полимеров

Как и любой другой метод, экструзия полимеров имеет как свои достоинства, так и свои недостатки.

К преимуществам следует отнести:

-

сравнительно невысокие затраты на производство,

-

минимальный вред для экологии за счет низкого количества вредных выбросов,

-

непрерывность производства, возможность изготовления изделий в режиме 24/7,

-

возможность оперативной доработки еще теплых изделий,

-

высокая скорость изготовления изделий, возможность быстрого производства большой партии,

-

автоматизация всех этапов производства.

К недостаткам следует отнести:

-

сложность расширения продуктовой линейки вследствие естественных производственных ограничений;

-

изделие на выходе может иметь отклонение от заданных размеров вследствие расширения полимерной массы из-за высокой температуры, размеры которого трудно достоверно спрогнозировать.