Маслосмазываемые пластинчато-роторные насосы

30+ моделей, 200+ насосов готовы к отправке со склада в Москве

Исполнение - общепромышленные, влагостойкие, взрывозащищённые

3 400+ масляных насосов РПВН поставлено в России и за рубежом

1 200+ клиентов из регионов РФ и стран СНГ

Производитель: ERSTEVAK Ltd.

Мощность, кВт: 0.75

Производитель: ERSTEVAK Ltd.

Мощность, кВт: 0.75

Производитель: ERSTEVAK Ltd.

Мощность, кВт: 1.5

Производитель: ERSTEVAK Ltd.

Мощность, кВт: 2.2

Производитель: ERSTEVAK Ltd.

Мощность, кВт: 7.5

Производитель: D.V.P. Vacuum Technology Srl

Мощность, кВт: 3.3

Производитель: D.V.P. Vacuum Technology Srl

Мощность, кВт: 2.2

Производитель: D.V.P. Vacuum Technology Srl

Мощность, кВт: 0.75

Производитель: D.V.P. Vacuum Technology Srl

Мощность, кВт: 0.75

Производитель: D.V.P. Vacuum Technology Srl

Мощность, кВт: 7.5

Подробности

Маслосмазываемые пластинчато-роторные насосы являются наиболее популярным и универсальным решением для промышленного сектора. Надежная пластинчато-роторная технология сжатия гарантирует бесперебойную работу 24 часа в сутки.

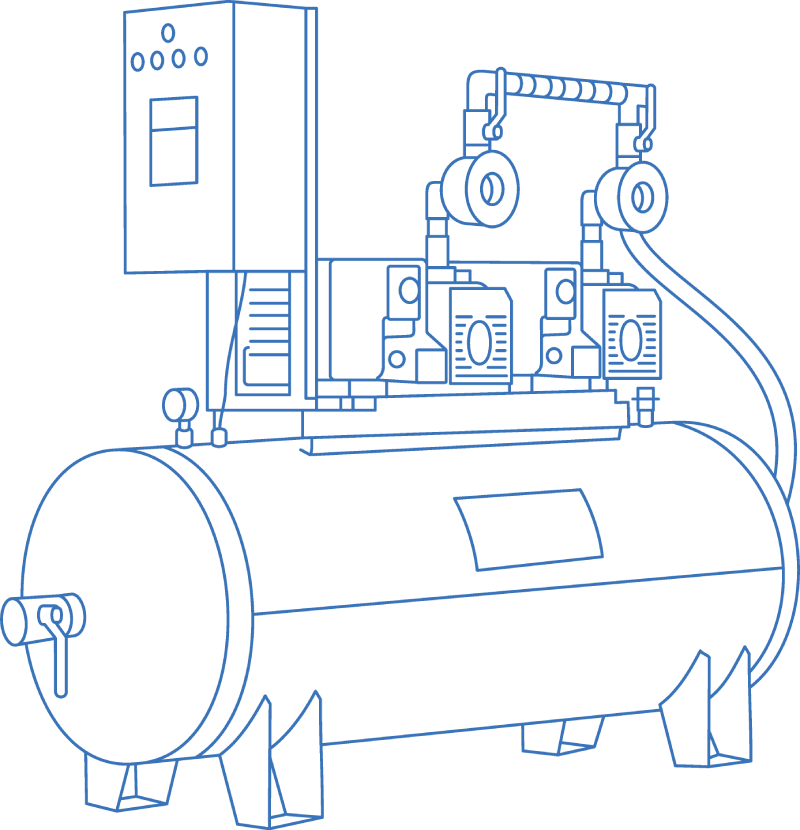

Конструкция и принцип действия масляного пластинчато-роторного насоса

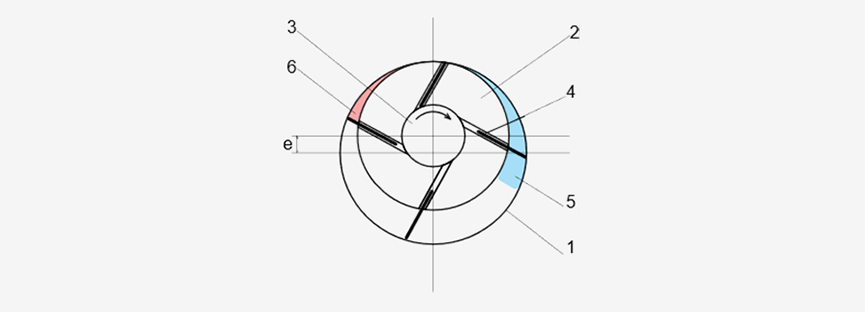

В цилиндрической расточке корпуса 1 насоса с эксцентриситетом, где расположен ротор 2. В роторе выполнены пазы, в которые вставлены пластины 4. При вращении ротора пластины под действием центробежной силы выходят из пазов и прижимаются к цилиндрической поверхности расточки корпуса. При этом серпообразное пространство между ротором 2 и цилиндрической расточкой корпуса 1 делится на отдельные рабочие ячейки. При вращении объемы рабочих ячеек увеличиваются, они соединяются со всасывающим окном 5 и заполняются откачиваемым газом. Когда объем рабочей ячейки достигает максимального значения, она отходит от всасывающего окна. При дальнейшем вращении ротора объемы рабочих ячеек уменьшаются и в них происходит внутреннее сжатие. При соединении рабочих ячеек с нагнетательным окном 6 начинается процесс нагнетания, в течение которого газ подается в нагнетательный трубопровод.

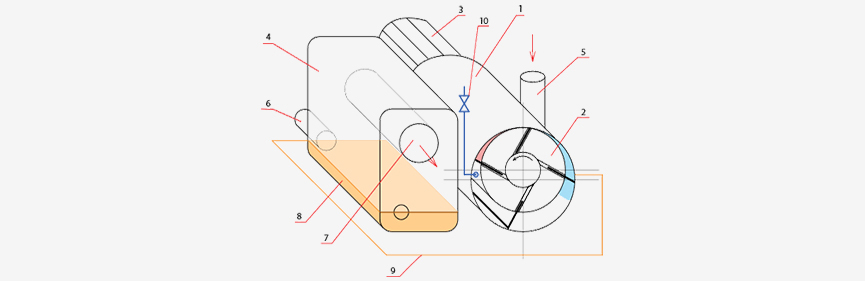

Принципиальная схема маслосмазываемого пластинчато-роторного вакуумного насоса

В процессе откачки газ поступает через патрубок всасывания 5 в камеру сжатия, где при вращении ротора 2 сжимается в рабочей ячейке. При сжатии в рабочею ячейку для уплотнения также подается масло, в результате чего на выходе из корпуса насоса 1 в сепаратор 4 поступает газо-масляная смесь. Газ на выхлопе необходимо отделит от масла, так как он не должен напрямую выбрасываться в атмосферу. Масло 8 в капельном виде оседает на дне сепаратора, а пары масла отделяются в выхлопном войлочном фильтре 7 при выходе газа из вакуумного насоса. Осевшее масло 8 через масляный фильтр 6 по контору 9 возвращается в камеру сжатия. Также в насосах большой производительности на контуре 9 устанавливается воздушный теплообменный аппарат с вентилятором привод которого осуществляется от основного вала насоса.

Насосы данного типа специально разработаны для безостановочной работы в самых экстремальных условиях. Для этого в конструкции и предусмотрена система подачи масла в камеру сжатия, которая выполняет сразу несколько функций:

1. Смазывание рабочих элементов

Это позволяет значительно увеличить срок службы рабочих лопаток и подшипников вакуумного насоса.

2. Герметизация зазоров

Уплотнение зазоров между соседними ячейками камеры сжатия позволяет добиться более низкого предельного остаточного давления в сравнении с безмасляной конструкцией.

3. Отвод тепла

Тепло, образующиеся в камере сжатия, эффективно отводится маслом, что позволяет эксплуатировать насосы без остановки в течение всей рабочей смены.

Внутренний контур масла также оснащен масляным фильтром и теплообменным аппаратом, что продлевает его срок службы и увеличивает межсервисный интервал.

Газобалластный клапан

При откачке вакуумных систем, в которых присутствует водяной пар, велика вероятность выпадения конденсата в камере сжатия. Эта проблема особо актуальна при эксплуатации масляных пластинчато-роторных насосов. Парциальное давление пара, содержащегося в откачиваемой среде, при сжатии достигает давления насыщения при температуре насоса, что приводит к его конденсации. Конденсат, попадая в масляную камеру, смешивается с маслом, образуя эмульсию, что существенно влияет на рабочие характеристики и срок службы насоса: растёт предельное остаточное давление, рабочие элементы хуже смазываются, подвергаются окислению и коррозии.

Для предотвращения этого явления применяются газобалластные устройства. После отсечения от откачиваемого объема в камеру сжатия подаётся неконденсируемый балластный газ, который снижает парциальное давление водяного пара до значения ниже давления насыщения. В качестве балластного газа чаще всего используется атмосферный воздух, который поступает через регулируемый клапан на торце блока сжатия. Объема подаваемого газа должно быть достаточно для предотвращения конденсации, но при этом его количество не должно существенно влиять на предельное остаточное давление, которое повышается при увеличении подаваемого потока.

Преимущества

Масляные пластинчато-роторные насосы получили свою популярность в первую очередь за счет высокой надежности, что особенно важно для промышленных применений.

К преимуществам также можно отнести:

-

Простота эксплуатации

-

Сравнительно низкое предельное остаточное давление

-

Допускается работа с незначительным содержанием влаги в откачиваемом газе

-

Сравнительно высокий КПД

-

Наличие встроенного контура охлаждения и очистки масла

-

Низкий уровень шума

- Компактные размеры

Применение

Масляные пластинчато-роторные вакуумные насосы имеют широкий спектр применения. За счет своей универсальности, широкого модельного ряда и сравнительно низкого предельного остаточного давления.

Основные области применения:

-

Вакуумная упаковка

-

Термоформовка

-

Дегазация

-

Вакуумное прессование

-

Стекольное производство

-

Системы центрального вакуума

-

Электроника

- Медицина