Общие сведения о методе

Вакуумная инфузия – это технология изготовления изделий из композитных материалов с помощью вакуума.

Суть метода заключается в создании разряжения внутри рабочей полости, благодаря которому происходит пропитка армирующего материала и втягивание смол. Как и при других современных методах получения композитов, в качестве формовочной полости задействуется вакуум – как правило, для организации процесса используют специальную пленку-мешок. В отличие от распространенного метода контактного формования, установка вакуумной инфузии, включающая специальную матрицу с сухим наполнителем, позволяет выпускать стеклопластики с минимальным содержанием пористых включений и более высокой степенью армирования. Для некоторых потребителей важно и другое отличие данной методики. Она предполагает существенное снижение эмиссии вредных веществ. В частности, сокращается количество стирола, наличие которого нередко становится препятствием при использовании изделий в строительстве жилых домов.

Принципиальная схема

Смола за счёт вакуума попадает на матрицу, где равномерно распределяется по всей рабочей полости. Чтобы уменьшить риск получения конечного продукта неудовлетворительного качества необходимо обеспечить контроль нескольких параметров организации производственного процесса. В первую очередь, к ним относится герметичность вакуума – материал оболочки не должен иметь дыр или мест неплотного прилегания к наполнителю. Далее учитывается показатель вязкости смолы, который не должен быть выше 600 мПа*с, иначе процесс будет выполняться медленно и с большей вероятностью допустит образование пустот. Многое зависит и от качества выкладки тканевых слоев. Заводской метод вакуумной инфузии особенно требователен к распределению слоев углеродного материала. Правильная выкладка без неровных участков повысит шансы на получение сбалансированного по своей внутренней структуре композита.

Далее смола попадают в ловушку, данный технологический элемент осуществляет сбор излишков смолы, формируемых в процессе пропитки армирующего материала. Ловушка оберегает и насос от проникновения в него тех же смол. Заключительным элементом всей цепочки является вакуумный насос. В зависимости от размеров матрицы зависит и скорость откачки насоса.

Преимущества и недостатки вакуумной инфузии

Преимущества:

- Снижение эмиссии в окружающую среду стирола в процессе использования полиэфирных смол.

- Значительное снижение отходов производства.

- Доступная цена оборудования и материалов.

- Улучшение показателей лёгкости и прочности стеклопластиковых конструкций.

Недостатки:

- Некоторые ограничения в применении наполнителей.

- Трудоёмкость производственного процесса.

- Повышенные требования к квалификации персонала.

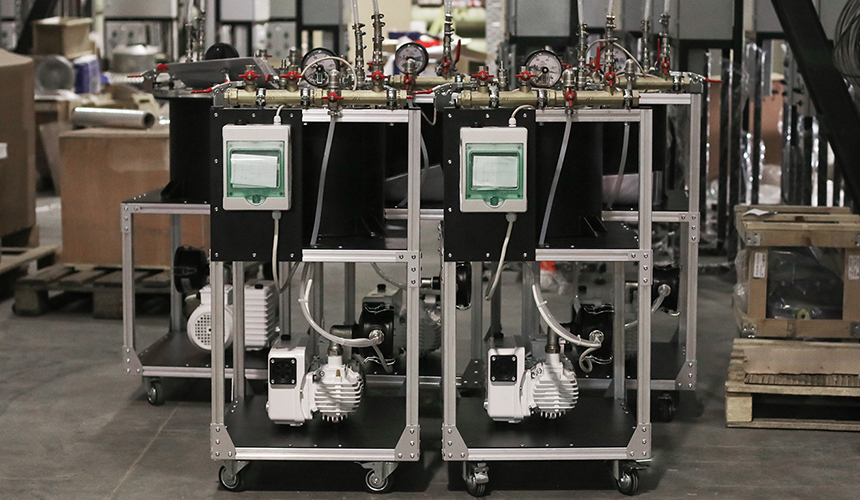

Система из ловушки и вакуумного насоса для вакуумной инфузии

Компания ЭРСТВАК предлагает систему из ловушки и вакуумного насоса.

Основное применение системы - производство композитов с использованием вакуумных процессов, таких как инфузия смолы и вакуумная упаковка. Данная установка стационарная, но её также можно установить на мобильную тележку, если настольный монтаж не подходит.

Простота в эксплуатации и обслуживании делает такие системы универсальным решением для изготовления изделий из композитных материалов методом вакуумной инфузии. Система оснащается вакуумными пластинчато-роторными насосами серии RS: модель RS-20 со скоростью откачки 20 м3 / час, либо модель RS28 со скоростью откачки 28 м3 / час. Под заказ могут быть изготовлены более производительные системы, которые также дополнительно могут комплектоваться автоматизированными средствами контроля и управления.