Осушка газовых трубопроводов

В настоящее время на долю природного газа в структуре мирового энергобаланса приходится более 27%. Обеспечение надежности и качества сооружаемых и восстанавливаемых после ремонта объектов газоснабжения – актуальная задача топливно-энергетического комплекса. Методики проведения испытаний и подготовка объектов к эксплуатации напрямую влияет на качество транспортируемого газа и безопасность системы в целом.

Одним из ключевых этапов испытаний перед вводом участка газопровода в эксплуатацию являются гидравлические испытания, позволяющие провести проверку прочности и герметичности испытуемых узлов. После таких испытаний необходимо провести качественную очистку и осушку системы, так как основным из ключевых показателей качества транспортируемого газа является его влагосодержание. Необходимо обеспечивать такое значение влагосодержания, при котором исключается образование водной фазы, чаще всего в виде газовых гидратов.

Для осушки используют метод продувки, вакуумный метод либо их комбинацию.

Метод продувки

Процедуру осушки методом продувки можно разделить на 2 основных этапа:

1. Вытеснение капельной жидкости

В случае с линейными участками газопроводов для вытеснения жидкости и удаления льда с поверхности газопроводов используют различные поршни и пробки, которые многократно пропускают через трубопровод за счет разности давлений, обеспечиваемой сжатым воздухом. Пенополиуретановые поршни вытесняют, впитывают и равномерно распределяют по внутренней поверхности трубопровода остатки влаги. Это позволяет увеличить площадь испарения воды и повысить таким образом эффективность осушки.

В случае с площадочными объектами (компрессорными и газораспределительными станциями) применение поршней затруднительно за счет сложной геометрии и разветвленности газовой сети. Влагу вытесняют из системы путем продувки воздухом от компрессора под давлением 1,0 – 1,5 МПа. В качестве аккумулятора сжатого воздуха используется либо ресивер большого объема, либо соседний предварительно осушенный участок газопровода. Вода вытесняется через штатные дренажные устройства, открытые люки-лазы, продувочные свечи и свободное сечение газопроводов. Это позволяет удалить до 20% от первоначального объема.

2. Осушка оставшийся жидкости и удаление паровой фазы.

Механизм осушки основан на удалении паровой фазы жидкости находящейся в равновесном состоянии над поверхностью водяной пленки. Паровая фаза удаляется с помощью потока осушенного воздуха.

В изолированные линейные участки трубопровода подается предварительно осушенный воздух или инертный газ (азот) из компрессорной системы осушки с давлением до 0,8 МПа. Для обеспечения требуемых значений по влагосодержанию подаваемый газ должен иметь точку росы не выше минус 40 °С. После чего последовательно через линейные крановые узлы производится сброс сжатого воздуха с постоянным контролем значения влагосодержания до тех пор, пока в каждой контрольной точке не будет достигнуто требуемое значение. Далее осушку останавливают с целью выдержки на 24 ч. По истечении 24 ч запускают установку осушки и повторно измеряют величину влагосодержания в контрольных точках. В случае необходимости производят доосушку до нормативных значений.

Осушку площадочных объектов проводят аналогичным способом.

Вакуумный метод

Суть вакуумного метода заключается в обеспечении термодинамических условий, при которых происходит переход жидкости из жидкой в паровую фазу (кипение при пониженном давлении). Образующиеся пары удаляются из системы вакуумными насосами. Критерием достижения требуемых значений влагосодержания является достигаемое разряжение соответствующие требуемому уровню давления (ниже давления насыщенного пара при температуре точки росы).

Преимущества вакуумного метода

- Метод продувки неэффективен при осушки площадочных объектов. Сложная геометрия системы не позволяет обеспечить требуемый поток осушенного воздуха над поверхностью жидкости на каждом участке трубопровода.

- В сравнении с методом продувки вакуумный метод позволят достичь более низких значений точки росы до минус 60 °С.

Комбинированный метод осушки

Для сокращения времени осушки рекомендуется использовать комбинацию описанных методов. Вытеснение капельной жидкости проводить с помощью поршней или сжатого воздуха, а осушку проводить с применением вакуума. Также при определённых условиях наибольшую эффективность показывает комбинированный метод на этапе осушки. Он включает в себя вакуумную откачку и подачу небольшого количества осушенного воздуха или инертного газа в точке системы, максимально отдаленной от вакуумной станции. Такое решение позволяет ускорить процесс осушки и предотвратить замерзание жидкости.

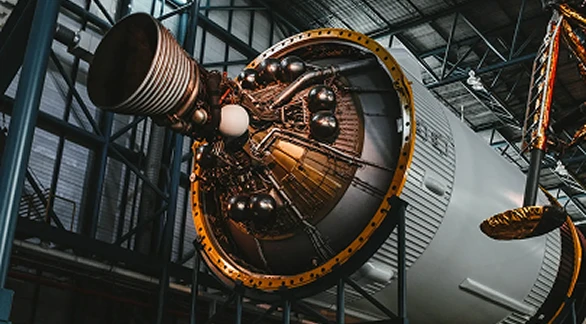

Компрессоры для осушки трубопроводов

Для обеспечения требуемых рабочих параметров отлично подойдут винтовые масляные компрессоры. Исходя из применяемого метода используются модели с рабочим давлением от 0,8 до 1,5 МПа. В качестве системы осушки подойдут только адсорбционные осушители.

Вакуумные насосы для осушки трубопроводов

Вакуумная осушка трубопроводом происходит при сравнительно низких давлениях. Для достижения таких показателей используются масляные средства откачки. Оптимальным решением для небольших систем будут маслосмазываемые пластинчато-роторные насосы. Для более производительных установок подойдут винтовые масляные насосы. Как в первом, так и во втором случае необходимо учитывать допустимый поток водяных паров, который способен перекачивать насос без образования конденсата в камере сжатия. Для обеспечения наилучших показателей рекомендуется использовать специальные влагостойкие версии.

В большинстве случаем рабочих параметров одной масляной ступени оказывается недостаточно. На всасывании в насос также необходимо предусмотреть установку механического бустерного насоса типа РУТС, который позволяет значительно повысить скорость откачки и обеспечить ещё более глубокое разрежение.

Установки ERSTVAK для осушки трубопроводов

Наша компания занимается разработкой и проектированием как компрессорных, так и вакуумных систем для осушки трубопроводов. Полностью автоматизированные мобильные установки разрабатываются под определённые условия технологического процесса позволяют в автоматическом режиме производить контроль герметичности, задавать программу осушки, выдержки и контроля влагосодержания (вакуумные станции).

Установки ERSTVAK изготавливаются как в уличном, так и в цеховом исполнении. При необходимости станции могут быть укомплектованы дизельным приводом (компрессорные установки) или поставлять с модульными газовыми генераторами.

За более подробной информацией обращайтесь к инженерам ЭРСТВАК.